در دنیای امروز که زنجیره تأمین مواد غذایی، دارویی و محصولات صنعتی به شدت رقابتی و حساس شده، نقش سردخانه به عنوان یک عنصر کلیدی در حفظ کیفیت و کاهش ضایعات برجسته است. سردخانه صنعتی، که اغلب برای نگهداری طولانیمدت محصولاتی مانند میوه، گوشت، دارو و مواد شیمیایی استفاده میشود، نه تنها عمر مفید محصولات را افزایش میدهد، بلکه در کاهش هزینههای عملیاتی و زیستمحیطی نیز مؤثر است. بر اساس گزارشهای معتبر، بازار جهانی سردخانه در سال 2025 به ارزش تقریبی 188.81 میلیارد دلار رسیده و پیشبینی میشود تا سال 2034 با نرخ رشد سالانه 12% به 435.18 میلیارد دلار برسد. این رشد عمدتاً افزایش تقاضا برای فناوریهای نوین مانند سنسور دما – سنسور دما و رطوبت و سیستمهای هوشمند که کنترل دقیق محیط را امکانپذیر میکنند را بدنبال خواهد داشت.

در ایران، با تنوع محصولات کشاورزی و نیاز به صادرات، احداث سردخانه بیش از پیش ضروری شده است. طبق آمار، ضایعات مواد غذایی در کشور حدود 30% است که بخش عمده آن به دلیل عدم کنترل دما و رطوبت مناسب رخ میدهد. این راهنما به عنوان یک منبع جامع، مراحل طراحی سردخانه صنعتی، انتخاب تجهیزات سردخانه، مدیریت روزانه، کنترل دما و رطوبت، تحلیل هزینه ساخت سردخانه، انواع سیستمهای تبرید، چالشها، نکات ایمنی و بهداشتی و آینده این صنعت را پوشش میدهد. ما بر اساس استانداردهای بینالمللی مانند ASHRAE 2025 و تجربیات عملی در ایران، نکات را بررسی میکنیم تا مدیران، سرمایهگذاران و متخصصان بتوانند تصمیمات آگاهانه بگیرند. اگر به دنبال درک تفاوتهای انواع سردخانه هستید، مقاله [سردخانه بالای صفر در مقابل زیر صفر: انتخاب مناسب برای کسبوکار شما] را مطالعه کنید.

این مقاله بر پایه دادههای بهروز و استانداردهای جهانی تدوین شده تا به عنوان مرجعی معتبر برای علاقهمندان به سردخانه صنعتی عمل کند. در ادامه، به جزئیات فنی، اقتصادی و عملی میپردازیم، با تمرکز بر فناوریهایی مانند سنسور دما و رطوبت که نقش حیاتی در کارایی سیستمها دارند. گزارشهای اخیر نشان میدهد که بازار سردخانه در خاورمیانه، از جمله ایران، با رشد 15% سالانه روبرو است، که این امر نیاز به سرمایهگذاری در فناوریهای نوین را افزایش میدهد.

طراحی سردخانه صنعتی فرآیندی چندمرحلهای است که با ارزیابی نیازها آغاز میشود. ابتدا ظرفیت سردخانه بر اساس حجم محصولات تعیین میشود؛ برای مثال، یک سردخانه صنعتی 1000 تنی نیاز به فضای تقریبی 2000 تا 3000 متر مربع دارد، بسته به نوع محصولات و چیدمان قفسهها. استانداردهای ASHRAE 2025 تأکید دارند که طراحی باید شامل محاسبات بار حرارتی باشد، که عوامل خارجی مانند دمای محیط، عایقبندی، تردد محصولات و حتی ارتفاع ساختمان را در نظر میگیرد. در ایران، با آب و هوای عموماً گرم و خشک در جنوب و معتدل در شمال، طراحی باید انعطافپذیر باشد تا از نوسانات فصلی جلوگیری شود.

عایقبندی یکی از کلیدیترین عناصر در احداث سردخانه است. استفاده از پنلهای ساندویچی با هسته پلییورتان و ضخامت 10 تا 20 سانتیمتر میتواند اتلاف حرارتی را تا 95% کاهش دهد. طبق استاندارد ASHRAE، مقاومت حرارتی (R-value) برای دیوارهای سردخانه زیر صفر باید حداقل 35 باشد، در حالی که برای بالای صفر 25 کافی است. کفسازی نیز باید با بتن آرمه و لایه عایق XPS انجام شود تا از نفوذ رطوبت و انتقال حرارت از زمین جلوگیری شود. در طراحی مدرن، استفاده از مواد ضدحریق مانند پنلهای معدنی ضروری است تا ایمنی افزایش یابد.

سیستم تهویه و جریان هوا باید به گونهای طراحی شود که دما در تمام نقاط یکنواخت بماند. در سردخانه صنعتی، سرعت هوا باید بین 0.2 تا 0.5 متر بر ثانیه باشد تا از تجمع رطوبت و تشکیل کپک جلوگیری شود. نرمافزارهای شبیهسازی مانند ANSYS یا CFD میتوانند جریان هوا را پیشبینی کنند و نقاط کور حرارتی را شناسایی نمایند. دربها باید اتوماتیک و مجهز به سیستم هواگیری باشند تا ورود هوای گرم به حداقل برسد، و برای سردخانههای بزرگ، دربهای کشویی با سنسورهای خودکار توصیه میشود.

مقررات نیز باید رعایت شود. در ایران، مجوز از وزارت بهداشت، جهاد کشاورزی و سازمان استاندارد الزامی است، و طراحی باید با استانداردهای ملی ISIRI همخوانی داشته باشد. طراحی پایدار، مانند استفاده از پنلهای خورشیدی برای تأمین بخشی از انرژی، میتواند هزینههای بلندمدت را کاهش دهد. برای مثال، در یک سردخانه 5000 تنی در مناطق آفتابی مانند جنوب ایران، پنلهای خورشیدی میتوانند 15-20% انرژی مورد نیاز را تأمین کنند، که این امر در کاهش هزینه ساخت سردخانه مؤثر است.

علاوه بر این، طراحی باید شامل سیستمهای ایمنی مانند آلارمهای دما، دوربینهای مداربسته و سیستمهای اطفای حریق باشد. در استانداردهای ASHRAE 2025، تأکید بر استفاده از انواع سنسور دما برای نظارت مداوم است تا از نوسانات جلوگیری شود. برای سردخانه صنعتی، انتخاب مکان مناسب (نزدیک به مراکز تولید یا حملونقل) میتواند هزینههای لجستیکی را کاهش دهد. در نهایت، یک طراحی خوب میتواند دوره بازگشت سرمایه را از 5 سال به 3 سال کاهش دهد. برای آشنایی با عملکرد سنسور دما در سردخانه های صنعتی مقاله [چگونه سنسور دما عملکرد سردخانههای صنعتی را بهبود میبخشد؟] را مطالعه کنید.

پیشبینی گسترش آینده نیز مهم است. مثلاً، فضای اضافی برای اضافه کردن واحدهای جدید یا ادغام سیستمهای هوشمند میتواند در بلندمدت سودآور باشد. مطالعات نشان میدهد که طراحی مدولار (ماژولار) میتواند هزینههای گسترش را 30% کاهش دهد. همچنین، استفاده از مواد سازگار با محیط زیست، مانند عایقهای بدون CFC، در طراحی مدرن ضروری است تا با مقررات جهانی همخوانی داشته باشد. در ایران، با تمرکز بر صادرات، طراحی باید شامل سیستمهای traceability برای ردیابی محصولات باشد، که با استانداردهای اتحادیه اروپا همخوانی دارد.

انتخاب تجهیزات سردخانه مستقیماً بر کارایی، دوام و هزینههای عملیاتی تأثیر میگذارد. کمپرسورها به عنوان قلب تپنده، باید بر اساس ظرفیت و نوع سردخانه انتخاب شوند. انواع پیستونی برای ظرفیتهای کوچک (تا 500 تن)، اسکرو برای متوسط (500 تا 2000 تن) و سانتریفیوژ برای ظرفیتهای بزرگ (بالای 2000 تن) مناسب هستند. برای سردخانه زیر صفر، کمپرسورهای اسکرو با گاز R507 یا R404A توصیه میشود، که راندمان COP بالای 3 دارند و با استانداردهای زیستمحیطی 2025 همخوانی دارند. برای آشنایی با هزینههای ساخت و نگهداری سردخانه مقاله [راهکارهای کاهش هزینههای ساخت و نگهداری سردخانه] را مطالعه کنید.

اواپراتورها و کندانسورها نیز حیاتی هستند. اواپراتورهای سقفی برای توزیع یکنواخت هوا ایدهآلاند، و کندانسورهای آبی در مناطق گرم ایران ترجیح داده میشوند تا دمای کندانسینگ زیر 40 درجه بماند. سنسور دما یا سنسور دما و رطوبت از تجهیزات کلیدی برای نظارت هستند. انواع سنسور دما شامل ترموکوپل (برای محدوده وسیع -200 تا 1200 درجه سانتیگراد)، RTD مانند PT100 (دقت بالا در 200- تا 600 درجه) و ترمیستور NTC (برای 50- تا 150 درجه با هزینه کم) میشوند. در سردخانه صنعتی، PT100 برای کنترل دقیق دما ایدهآل است، زیرا خطای آن کمتر از 0.1 درجه است و با سیستمهای PLC و نرم افزار های تحت وب و موبایلی ادغام میشود.

سنسور کنترل دما باید با خروجی 4-20 mA یا دیجیتال باشد تا در صورت انحراف، کمپرسور را فعال کند. تجهیزات ایمنی مانند شیرهای ایمنی، آلارمها و سیستمهای پشتیبان برق الزامی هستند. برای جزئیات بیشتر درباره ابزارهای ثبت داده، مقاله [دیتالاگر چیست و چگونه در مدیریت سردخانهها کمک میکند؟] را بخوانید.

علاوه بر این، سیستمهای تهویه باید مجهز به فیلترهای HEPA برای جلوگیری از ورود آلودگی باشند. در سردخانه صنعتی، استفاده از سنسور دما و رطوبت میتواند رطوبت را در محدوده 80-95% نگه دارد و از تشکیل یخ یا کپک جلوگیری کند. انتخاب تجهیزات با راندمان انرژی بالا، مانند کمپرسورهای اینورتر، میتواند مصرف برق را 20% کاهش دهد. تست اولیه تجهیزات قبل از راهاندازی ضروری است تا از عملکرد صحیح اطمینان حاصل شود. همچنین، تجهیزات باید با استانداردهای GWP (استانداردی است که با آن گازهای گلخانهای با پتانسیل گرمایش بالا را شناسایی کرده) و مقررات زیستمحیطی 2025 همخوانی داشته باشند.

در انتخاب، توجه به سازگاری با مبردها مهم است. مثلاً، برای سیستمهای آمونیاکی، تجهیزات مقاوم به خوردگی از اهمیت بالایی برخوردار است. مطالعات نشان میدهد که استفاده از سنسور کنترل دما و رطوبت میتواند عمر تجهیزات را با تشخیص زودهنگام مشکلات، 20% افزایش دهد. در ایران، واردات تجهیزات از اروپا یا چین رایج است، اما انتخاب برندهای معتبر مانند Danfoss یا Bitzer توصیه میشود تا از کیفیت اطمینان حاصل شود.

یکی از تصمیمات کلیدی در احداث سردخانه، انتخاب نوع سیستم تبرید است: آمونیاکی یا فریونی. سیستمهای آمونیاکی از گاز آمونیاک (NH3) به عنوان مبرد استفاده میکنند، که سابقه طولانیتری دارد و برای سردخانه صنعتی بزرگ (بالای 2000 تن) مناسب است. مزایای آمونیاک شامل کارایی بالاتر (ضریب عملکرد سیکل 10% بیشتر از فریونی)، انتقال حرارت بهتر (3.5 تا 4 برابر) و هزینه پایینتر مبرد است. همچنین، آمونیاک 3-10% کارآمدتر از CFCها و HFCها است و GWP صفر دارد، که آن را سازگار با محیط زیست میکند.

معایب آمونیاک شامل سمیت بالا (در غلظتهای بیش از 500 ppm خطرناک) و نیاز به سیستمهای ایمنی پیچیده مانند سنسورهای نشت و تهویه اضطراری است. نصب آن نیاز به متخصصان آموزشدیده دارد. در ایران، با توجه به هزینههای انرژی، آمونیاک برای سردخانههای بزرگ اقتصادیتر است، اما نیاز به سنسور آمونیاک برای نظارت مداوم دارد.

سیستمهای فریونی از گازهایی مانند R134a یا R410A استفاده میکنند و برای سردخانههای کوچک یا متوسط (تا 1000 تن) ایدهآل هستند. مزایای فریون شامل ایمنی بالاتر (غیرسمی)، نصب آسانتر و سیستمهای سادهتر (انبساط مستقیم DX) است. هزینه اولیه فریون 30% کمتر از آمونیاک است و فضای کمتری اشغال میکند.

معایب فریون شامل کارایی کمتر (نیاز به 7-8 برابر مبرد بیشتر)، GWP بالاتر و هزینه عملیاتی بیشتر است. در مقایسه، آمونیاک برای سردخانه صنعتی بزرگ کارآمدتر است، در حالی که فریون برای سردخانه کوچک ایمنتر می باشد. برای بررسی راهکارهای انتخاب سیستم تبرید مناسب (آمونیاکی در مقابل فریونی) در سردخانه صنعتی، مقاله [تفاوت سردخانه آمونیاکی و فریونی:انتخاب مناسب برای شما] را مطالعه کنید.

در ایران، با مقررات زیستمحیطی جدید، ترکیب هر دو (هیبرید) در حال افزایش است. برای جلوگیری از مشکلات، استفاده از سنسور دما در هر دو سیستم ضروری است.

مدیریت سردخانه صنعتی شامل نظارت مداوم، نگهداری پیشگیرانه و بهینهسازی است. دما باید برای محصولات مختلف تنظیم شود؛ مثلاً میوهها در 0 تا 4 درجه با رطوبت 85-95%، و گوشت در 18- درجه با رطوبت 80-90%. بهترین شیوهها شامل استفاده از سیستمهای مانیتورینگ برای کنترل دما و رطوبت است، که میتواند از طریق سنسور دما بیسیم انجام شود.

نگهداری پیشگیرانه شامل چک ماهانه کمپرسورها و تعویض فیلترها است. سیستمهای هشدار برای نوسانات دما ضروری هستند؛ اگر دما بیش از 2 درجه افزایش یابد، آلارم فعال میشود. مدیریت موجودی با روش FIFO(اولین محصول وارد شده به سردخانه، اولین محصول خارج شده از سردخانه باشد) ضایعات را کاهش میدهد. در ایران، با نوسانات برق، استفاده از ژنراتورهای پشتیبان الزامی است.

بهینهسازی انرژی از طریق کنترل دما و رطوبت انجام میشود. رطوبت بالا میتواند منجر به یخزدگی شود، پس استفاده از دفعکنندههای رطوبت توصیه میشود. سیستمهای VFD برای کمپرسورها میتواند مصرف را 20-30% کاهش دهد. برای جلوگیری از خرابی، مقاله [نقش سنسورهای صنعتی در جلوگیری از خرابی تجهیزات سردخانه] را مطالعه کنید.

آموزش پرسنل نیز بخشی از مدیریت است. کارکنان باید بدانند چگونه با سنسور دما و رطوبت کار کنند و گزارشهای روزانه تهیه کنند. در سردخانه صنعتی، نرمافزارهای ERP میتوانند موجودی را مدیریت کنند و پیشبینی تقاضا را تسهیل نمایند. بازرسی سالانه توسط کارشناسان میتواند عمر تجهیزات را از 10 به 15 سال افزایش دهد.

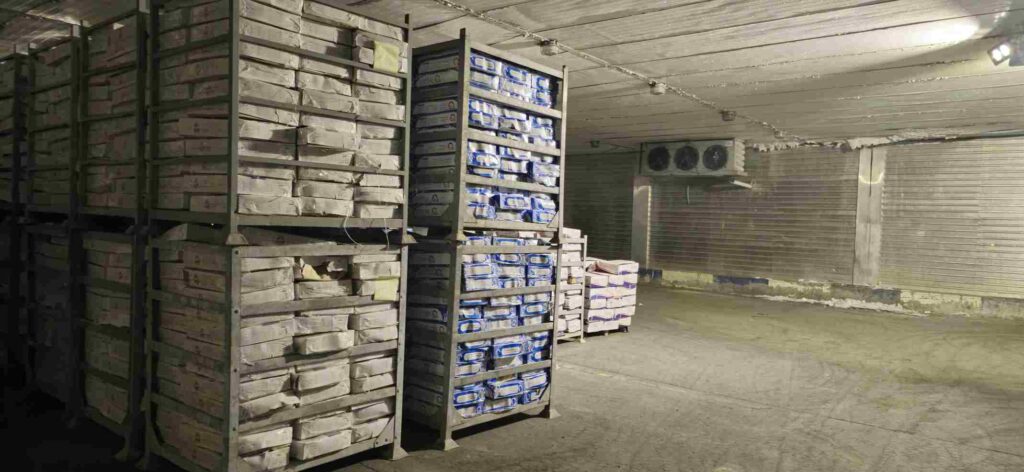

سردخانه صنعتی به عنوان فضایی برای نگهداری طولانیمدت مواد غذایی، دارویی یا شیمیایی، باید با استانداردهای ایمنی و بهداشتی مدیریت شود تا از سلامت کارکنان، کیفیت محصولات و جلوگیری از حوادث اطمینان حاصل شود. رعایت این نکات نه تنها الزام قانونی است (بر اساس مقررات وزارت بهداشت، جهاد کشاورزی و سازمان استاندارد ایران، و استانداردهای بینالمللی مانند ASHRAE و ISO 22000)، بلکه به کاهش ضایعات، افزایش کارایی سردخانه و کنترل هزینههای عملیاتی کمک میکند. در ادامه، این نکات را به صورت دستهبندیشده و با توضیحات عملی بررسی میکنیم، بر اساس تجربیات عملی، استانداردهای روز (مانند سال 2025) و تمرکز بر فناوریهایی مانند سنسور دما، سنسور دما و رطوبت و تجهیزات سردخانه. این نکات میتوانند در احداث سردخانه یا مدیریت روزانه اعمال شوند تا کنترل دما و رطوبت بهینه شود و خطرات به حداقل برسد.

ایمنی ساختاری پایهای برای جلوگیری از حوادث در سردخانه است. این نکات شامل تجهیزات و طراحیهایی هستند که از خطرات احتمالی مانند نشت گاز، آتشسوزی یا گیر افتادن کارکنان جلوگیری میکنند.

بهداشت در سردخانه مستقیماً بر کیفیت محصولات تأثیر میگذارد و از رشد میکروارگانیسمها جلوگیری میکند. نظافت باید منظم و سیستماتیک باشد تا از آلودگی جلوگیری شود.

کارکنان سردخانه در معرض سرما، گازهای مبرد و خطرات فیزیکی هستند، پس حفاظت از سلامت آنها اولویت دارد. آمار نشان میدهد که حوادث مرتبط با سرما در سردخانه صنعتی میتواند منجر به بیماریهای تنفسی یا هیپوترمی شود، بنابراین رعایت این نکات الزامی است.

رعایت این نکات نه تنها از جریمههای قانونی جلوگیری میکند، بلکه سلامت کارکنان، کیفیت محصولات و کارایی سردخانه صنعتی را تضمین میکند. برای مثال، در سردخانههای بزرگ، ادغام سنسور کنترل دما و رطوبت با سیستمهای هشدار میتواند خطرات را به حداقل برساند و هزینه ساخت سردخانه را با کاهش حوادث توجیه کند. اگر نیاز به جزئیات بیشتری دارید، میتوانید منابع مرتبط را بررسی کنید.

مدیریت سردخانه صنعتی در ایران با چالشهای متعددی روبرو است. یکی از اصلیترین مشکلات، کمبود فضای مناسب برای احداث سردخانه است، زیرا بسیاری از مناطق شهری فضای کافی ندارند و هزینه زمین بالا است. همچنین، نوسانات برق و هزینههای بالای انرژی (برق حدود 60% هزینهها را تشکیل میدهد) چالش بزرگی است، به ویژه در تابستانهای گرم.

چالش دیگر، مقررات پیچیده و کمبود متخصصان آموزشدیده است. ضایعات بالا (30%) به دلیل عدم کنترل دما و رطوبت مناسب رخ میدهد، و واردات تجهیزات سردخانه با تحریمها گرانتر شده است. علاوه بر این، رقابت با سردخانههای قدیمی که استانداردهای مدرن ندارند، بازار را مختل میکند.

راهحلها شامل استفاده از انرژی تجدیدپذیر مانند پنلهای خورشیدی برای کاهش وابستگی به برق شبکه است. سنسور دما و سیستمهای هوشمند میتوانند ضایعات را 15-20% کاهش دهند. همچنین، دولت میتواند با یارانههای بیشتر برای هزینه ساخت سردخانه، صنعت را حمایت کند. در نهایت، ادغام سنسور ها با سامانه های موبایلی و تحت وب برای مانیتورینگ از راه دور میتواند چالشهای انرژی را حل کند.

مطالعات موردی نشان میدهد که در استان گلستان، یک سردخانه صنعتی 2000 تنی با سیستمهای هوشمند، ضایعات را از 25% به 10% کاهش داده است.

سردخانه صنعتی بر اساس کاربرد به انواع مختلفی تقسیم میشود.

سردخانه میوه برای نگهداری میوه و سبزیجات در دمای 0 تا 10 درجه و رطوبت 85-95% طراحی میشود تا طراوت حفظ شود. در ایران، با تولید 20 میلیون تن میوه سالانه، این نوع سردخانه حیاتی است. برای آشنایی بیشتر با کنترل رطوبت در سردخانههای میوه و مواد غذایی، مقاله [اهمیت کنترل دما و رطوبت در سردخانههای میوه و مواد غذایی] را مطالعه کنید.

سردخانه گوشت برای محصولات پروتئینی در دمای 18- تا 20- درجه با رطوبت 80-90% استفاده میشود تا از رشد باکتری جلوگیری شود. استانداردهای ASHRAE نیازمند سیستمهای تهویه قوی هستند.

سردخانه دارویی برای واکسن و داروها در دمای 2 تا 8 درجه با کنترل دقیق رطوبت (کمتر از 60%) است. در این نوع سردخانه، سنسور دما و رطوبت با دقت بالا ضروری است تا از فساد جلوگیری شود.

سردخانه شیمیایی برای مواد صنعتی در دمای خاص (مانند 40- درجه برای برخی مواد) طراحی میشود. انتخاب بر اساس محصول متفاوت است، اما کنترل دما و رطوبت کلیدی است.

فناوریهای هوشمند مانند AI و IoT در سردخانه صنعتی تحول ایجاد کردهاند. سنسور دما با اتصال به شبکه، دادهها را به صورت لحظه ایی و 24 ساعته مانیتور میکند. سیستمهای مبتنی بر سنسور کنترل دما و رطوبت میتوانند انرژی را 25% بهینه کنند. در ایران، این فناوریها با اپلیکیشنهای موبایل ادغام میشوند تا مدیران از راه دور سردخانه را کنترل کنند.

آینده سردخانه صنعتی به سمت هوشمندسازی پیش میرود. در سال 2025، فناوریهای IoT و AI نقش اصلی را ایفا کرده، که امکان کنترل از راه دور دما و رطوبت را فراهم میکنند. نسل جدید سردخانههای هوشمند با سیستمهای خودکار، مصرف انرژی را 20-30% کاهش میدهند و پیشبینی خرابی را امکانپذیر میکنند.

در ایران، با رشد صادرات، احداث سردخانه هوشمند با سنسور دما و رطوبت تحت شبکه افزایش خواهد یافت. فناوریهای بدون فریون و سبز، مانند مبردهای طبیعی، استاندارد خواهند شد. این تغییرات، چالشهای انرژی را حل کرده و کارایی را افزایش میدهند. پیشبینی میشود تا سال 2030، 70% سردخانهها هوشمند شوند.

طراحی و مدیریت سردخانه صنعتی نیازمند ترکیبی از دانش فنی، اقتصادی و عملی است. با رعایت استانداردهای ASHRAE و استفاده از فناوریهایی مانند سنسور دما، سنسور دما و رطوبت، میتوان کارایی را افزایش و ضایعات را کاهش داد. بازار رو به رشد سردخانه فرصتهای زیادی ایجاد کرده، اما موفقیت به مدیریت دقیق بستگی دارد. برای اطلاعات تخصصیتر، مقاله [انواع سنسور دما و کاربرد آنها در سردخانههای صنعتی] را مطالعه کنید. با اجرای این اصول، سردخانه صنعتی شما نه تنها سودآور خواهد بود، بلکه به پایداری زنجیره تأمین کمک میکند.

جدول 1: مقایسه سیستمهای آمونیاکی و فریونی

| ویژگی | آمونیاکی | فریونی |

|---|---|---|

| کارایی | بالا (10% بیشتر) | متوسط |

| ایمنی | پایین (سمی) | بالا |

| هزینه | ارزان برای بزرگ | ارزان برای کوچک |

| محیط زیست | GWP صفر | GWP بالا |

جدول 2: چالشهای مدیریت سردخانه در ایران

| چالش | راهحل |

|---|---|

| کمبود فضا | طراحی مدولار |

| هزینه انرژی | سنسورهای هوشمند |

| مقررات | آموزش و مجوزهای سریع |

جدول 3: انواع سردخانه بر اساس کاربرد

| نوع | دما | رطوبت | کاربرد |

|---|---|---|---|

| میوه | 0-10 درجه | 85-95% | نگهداری میوه |

| گوشت | -18 درجه | 80-90% | محصولات پروتئینی |

| دارویی | 2-8 درجه | <60% | واکسن و دارو |